在光学显示、新能源、高端包装等领域对PET薄膜性能要求持续升级的背景下,某头部材料企业曾面临功能复合难、成本控制难、量产转化难的三重困境。引入广州市普同实验分析仪器有限公司ABA三层共挤流延试验机后,仅3个月便实现技术突破。

以下为具体案例落地成效:

一、功能复合突破:解锁PET薄膜“定制化属性”,适配高端场景需求

- 核心痛点:需研发用于折叠屏的高透抗静电PET薄膜,要求透光率≥92%、表面电阻10⁸-10¹⁰Ω,同时具备0.01mm弯曲半径下的抗折叠性能。

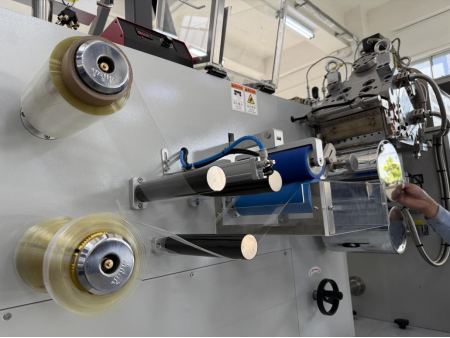

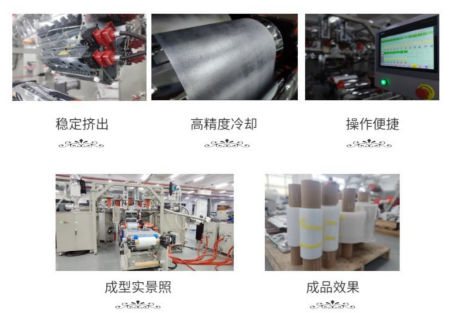

- 设备解决方案:利用ABA三层结构设计,A层面层添加纳米抗静电母料,B层采用改性PET基材保障力学性能,通过35:1长径比的精密挤出机实现原料均匀塑化,温度控制精度±1℃避免材料热降解。

- 落地成效:薄膜透光率达93.2%、雾度0.6%,经40万次180°折叠后亮度衰减<4%,远超行业平均水平,成功通过某知名手机厂商供应链认证,填补国内柔性显示用PET薄膜技术空白。

如需了解更多技术详情及应用案例,欢迎联系广州普同王家智:13380005876进行技术交流。感谢您的关注与支持

二、成本优化落地:再生料高效复用,降本同时保性能

- 核心痛点:PET原料成本占生产成本比重超68%,直接影响产品利润率,但再生料添加易导致薄膜力学性能下降、外观缺陷增多。

- 设备解决方案:通过层厚比1:2至1:5的灵活调节,在B层精准配比30%再生料,搭配高真空排气系统将PET切片湿含量控制在30ppm以下,避免水解气泡产生。

- 落地成效:原料成本降低18%,薄膜拉伸强度仍保持200MPa以上,断裂伸长率>200%,成品一次合格率从88%提升至95.7%,年节约原料成本超200万元。

三、研发量产衔接:缩短周期40%,加速技术产业化

- 核心痛点:传统设备研发数据与工业生产线脱节,中试阶段工艺参数复刻难,导致研发周期长达8-12个月,错失市场窗口期。

- 设备解决方案:采用模块化共挤模头与牵引收卷系统,模拟工业量产全流程,在线测厚系统实时捕捉0.5-2mm范围内的厚度变化,数据同步至MES系统形成工艺数据库。

- 落地成效:光伏背板用PET薄膜研发周期从10个月缩短至5.8个月,工艺参数复用率达92%,小试样品与量产产品性能偏差<3%,助力企业快速抢占双玻组件渗透率提升带来的市场需求。

案例总结:以设备创新赋能PET材料产业升级

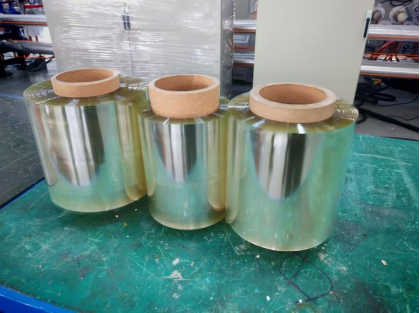

广州普同ABA三层共挤流延试验机通过结构优化、精准控制与工业级模拟能力,完美解决了PET材料研发中的核心痛点。无论是高端功能薄膜的技术突破,还是绿色生产背景下的成本优化,亦或是研发与量产的高效衔接,该设备都展现出强大的场景适配能力。目前,该设备已广泛应用于高校实验室、材料企业研发中心,推动国内光学级PET薄膜国产化率持续提升,成为PET材料创新的核心装备支撑。

如需了解更多技术详情、应用案例或线下参观试机,欢迎联系24h技术顾问(广州普同王家智:13380005876)进行技术交流。感谢您的关注与支持!

抖音:1295978907